Una Planta de Tratamiento de Aguas Residuales – PTAR realiza la limpieza del agua usada y las aguas residuales para que pueda ser devuelto de forma segura a nuestro medio ambiente.

Eliminar los sólidos, desde plásticos, trapos y vísceras hasta arena y partículas más pequeñas que se encuentran en las aguas residuales.( etapa de tamizado)

Reducir la materia orgánica y los contaminantes – bacterias útiles y otros microorganismos naturales que consumen materia orgánica en las aguas residuales y que luego se separan del agua.

Restaurar el oxígeno – el proceso de tratamiento asegura que el agua puesta de nuevo en nuestros ríos o lagos tiene suficiente oxígeno para soportar la vida de acuerdo a la Nom 003 SAGARPA

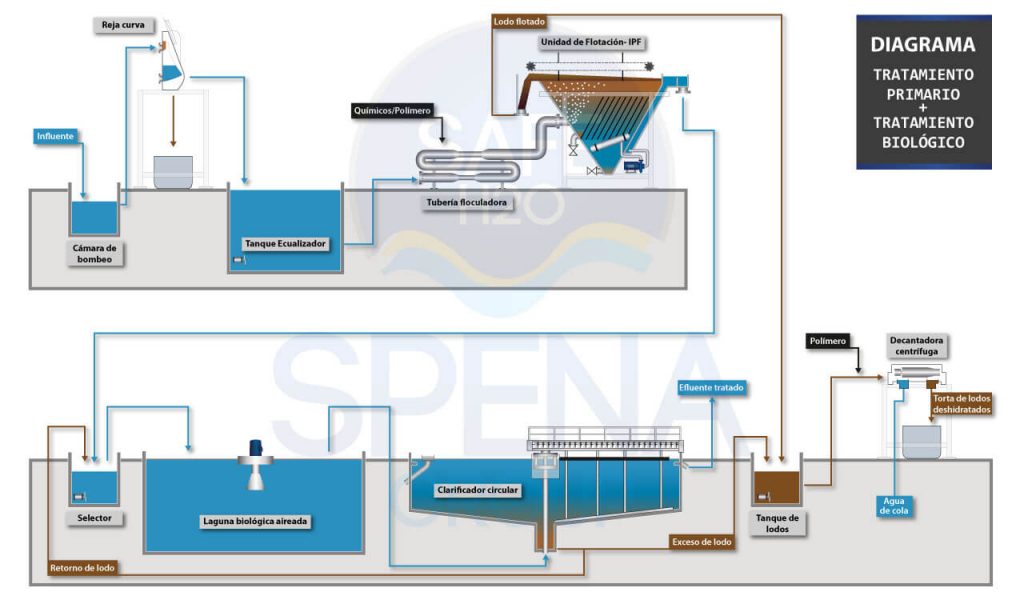

El proceso de reciclaje de una tratadora de aguas residuales (PTAR) empieza por el tamizado y separación de particulas grandes.

Despues entra en un proceso de coagulación y floculación en caso de ser una planta a base de polímeros.

En caso de ser enzimático, este proceso lo hace un biodigestor.

A la salida de coagulación y precipitación de los solidos ( separación mecánica) se utilizan sistema de filtración, microfiltración, ultrafiltración y osmosis para reciclaje en la industria.

Todos los pretratamientos tienen lugar por medios físicos y en función de su objetivo, los principales sistemas que se aplican son:

Desbaste: consiste en la retención de los sólidos más gruesos (>1mm), como plásticos, maderas, entre otros, con el objetivo de proteger bombas y evitar obstrucciones en conducciones y válvulas. Para ellos se hace pasar el agua por rejas o tamices.

Tamizado: Consiste en la retención de sólidos más finos (0,25 – 1mm) con el objetivo de reducir carga contaminante de la forma más limpia y económica posible, así como proteger los procesos de depuración posteriores.

Desarenado: consiste en separar del efluente la grava, arena y partículas minerales que están en suspensión, para evitar su sedimentación y sobrecarga en los lodos producidos posteriormente.

Desengrase: como su mismo nombre indica consiste en eliminar las grasas y aceites del efluente para evitar problemas en los equipos y procesos posteriores como suele ocurrir en el decantador y en el proceso de lodos activos (un exceso de aceites y grasas impiden la clarificación por decantación y aumenta la carga en los procesos posteriores de forma innecesaria).

En este apartado hay que mencionar la separación de hidrocarburos que se emplea para las aguas contaminadas por aceites de origen vegetal que resultan prácticamente insolubles en el agua. Esta tecnología es de obligada aplicación en estaciones de servicio, túneles de lavado de vehículos y talleres mecánicos, entre otros. Garantiza que la mayor parte de aceites, grasas y combustibles de densidad inferior a la del agua floten y se separen de ella. En el mercado existen 2 tipos de separadores en función de su rendimiento:

De clase 1: vertido de HC < 5 mg/l

De clase 2: vertido de HC < 100 mg/l

Homogeneización: esta operación se hace necesaria cuando hay variaciones puntuales en la cantidad y calidad del vertido, que requieren de la existencia de un depósito de homogeneización que garantiza la alimentación de la planta depuradora de forma continua con las siguientes ventajas adicionales:

Prevención de entrada de puntas de contaminación

Optimización en la dosificación de productos químicos

Eliminación parcial de carga contaminante

Descontaminación de drenaje municipal

Descontaminación de drenaje municipal